塑料模具之注塑成型模具加工工艺

塑料模具之注塑成型模具加工工艺:

百度百科注:

注塑模具概述:

注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件

时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

关键词:塑料模具、注塑成型模具、加工工艺

注塑模具分类:

1、注塑模具依成型特性区分为热固性塑胶模具、热塑性塑胶模具两种;

2、依成型工艺区分为传塑模、吹塑模、铸塑模、热成型模、热压模(压塑模)、注射模等,其中热压模以溢料方式又可分为

溢式、半溢式、不溢式三种,注射模以浇注系统又可分为冷流道模、热流道模两种;

3、以按装卸方式可分为移动式、固定式两种。

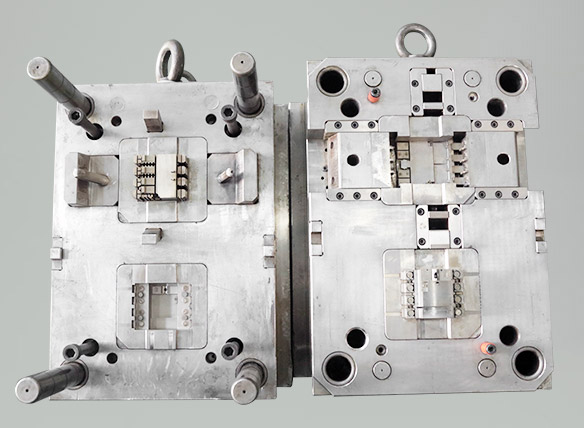

丰源注塑模具

注塑模具工艺流程:

塑件的注塑成型模具加工过程主要包括填充—保压—冷却—脱模等4个阶段,这4个阶段直接决定着制品的成型质量,而且这4

个阶段是一个完整的连续过程。

一、注塑模具的填充阶段 :

填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越

短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。主要有以下工艺影响塑料模具的成型效果:

(1)高速填充:

高速填充时剪切率较高,塑料由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使

固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的

剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。

(2)低速填充:

热传导控制低速填充时,剪切率较低,局部粘度较高,流动阻力较大。由于热塑料补充速率较慢,流动较为缓慢,使热传导效

应较为明显,热量迅速为冷模壁带走。加上较少量的粘滞加热现象,固化层厚度较厚,又进一步增加壁部较薄处的流动阻力。

(3)喷泉流动的原因:

在流动波前面的塑料高分子链排向几乎平行流动波前。因此两股塑料熔胶在交汇时,接触面的高分子链互相平行;

(4)两股熔胶性质各异(在模腔中滞留时间不同,温度、压力也不同):

造成熔胶交汇区域在微观上结构强度较差。在光线下将零件摆放适当的角度用肉眼观察,可以发现有明显的接合线产生,这就

是熔接痕的形成机理。

(5)塑料材质微观结构的松散:

熔接痕不仅影响塑件外观,同时由于微观结构的松散,易造成应力集中,从而使得该部分的强度降低而发生断裂。

注塑模具生产的断路器塑料配件

(6)一般而言,在高温区产生熔接的熔接痕强度较佳,因为高温情形下,高分子链活动性较佳,可以互相穿透缠绕,此外高

温度区域两股熔体的温度较为接近,熔体的热性质几乎相同,增加了熔接区域的强度;反之在低温区域,熔接强度较差。

二、塑料模具的保压阶段的工艺特点及注意事项 :

(1)保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为;

(2)在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑

料的流动速度也较为缓慢,这时的流动称作保压流动;

(3)由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大;

(4)在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔

压力达到最高值;

(5)在保压阶段,由于压力相当高,塑料呈现部分可压缩特性;

(6)在压力较高区域,塑料较为密实,密度较高;

(7)在压力较低区域,塑料较为疏松,密度较低,因此造成密度分布随位置及时间发生变化;

(8)保压过程中塑料流速极低,流动不再起主导作用;

(9)压力为影响保压过程的主要因素;

(10)保压过程中塑料已经充满模腔,此时逐渐固化的熔体作为传递压力的介质;

(11)模腔中的压力借助塑料传递至模壁表面,有撑开模具的趋势,因此需要适当的锁模力进行锁模;

(12)涨模力在正常情形下会微微将模具撑开,对于模具的排气具有帮助作用;

(13)但若涨模力过大,易造成成型品毛边、溢料,甚至撑开模具;

(14)因此在选择注塑机时,应选择具有足够大锁模力的注塑机,以防止涨模现象并能有效进行保压。

三、塑料模具的冷却阶段施工工艺特点:

(1)、在注塑成型模具中,冷却系统的设计非常重要:

这是因为成型塑料制品只有冷却固化到一定刚性,脱模后才能避免塑料制品因受到外力而产生变形;

(2)、由于冷却时间占整个成型周期约70%~80%,因此设计良好的冷却系统可以大幅缩短成型时间,提高注塑生产率,降

低成本;

(3)、设计不当的冷却系统会使成型时间拉长,增加成本;冷却不均匀更会进一步造成塑料制品的翘曲变形;

(4)、根据实验,由熔体进入模具的热量大体分两部分散发:

a、一部分有5%经辐射、对流传递到大气中,其余95%从熔体传导到模具;

塑料制品在模具中由于冷却水管的作用,热量由模腔中的塑料通过热传导经模架传至冷却水管,再通过热对流被冷却液带走。

b、少数未被冷却水带走的热量则继续在模具中传导,至接触外界后散溢于空气中。

注:

注塑成型的成型周期由合模时间、充填时间、保压时间、冷却时间及脱模时间组成。其中以冷却时间所占比重最大,大约为

70%~80%。因此冷却时间将直接影响塑料制品成型周期长短及产量大小。脱模阶段塑料制品温度应冷却至低于塑料制品的热

变形温度,以防止塑料制品因残余应力导致的松弛现象或脱模外力所造成的翘曲及变形。

四、塑料模具的脱模阶段:

脱模是一个注塑成型循环中的最后一个环节。虽然制品已经冷固成型,但脱模还是对制品的质量有很重要的影响,脱模方式不

当,可能会导致产品在脱模时受力不均,顶出时引起产品变形等缺陷。

脱模的方式主要有两种:顶杆脱模和脱料板脱模,设计模具时要根据产品的结构特点选择合适的脱模方式,以保证产品质量。

a、对于选用顶杆脱模的模具,顶杆的设置应尽量均匀,并且位置应选在脱模阻力最大以及塑件强度和刚度最大的地方,以免

塑件变形损坏。

b、脱料板则一般用于深腔薄壁容器以及不允许有推杆痕迹的透明制品的脱模,这种机构的特点是脱模力大且均匀,运动平

稳,无明显的遗留痕迹。

您可能感兴趣的: